隨著全球能源形勢的日益嚴(yán)峻以及環(huán)境保護日益成為社會和工業(yè)發(fā)展的重要方向,綠色技術(shù)的研發(fā)與應(yīng)用已成為行業(yè)可持續(xù)發(fā)展的核心命題。陶瓷行業(yè)作為傳統(tǒng)制造業(yè)的重要組成部分,面臨著日益嚴(yán)苛的環(huán)保法規(guī)和能源結(jié)構(gòu)轉(zhuǎn)型的雙重壓力。如何有效減少碳排放、提升能效并實現(xiàn)綠色低碳生產(chǎn),已成為陶瓷行業(yè)亟待解決的重大課題。

綠色能源:全球建筑陶瓷行業(yè)的探索焦點

陶瓷窯爐的綠色化轉(zhuǎn)型面臨著多種替代能源路徑的探索。傳統(tǒng)上,陶瓷窯爐普遍依賴煤氣、天然氣等化石燃料,盡管天然氣燃燒潔凈且熱值較高,但仍屬于非可再生能源,且其二氧化碳排放量較大,難以滿足碳中和的目標(biāo)。因此,推動燃料替代成為陶瓷行業(yè)綠色化的重要途徑。

近年來,液化氣、沼氣等替代能源雖在一定程度上減少了碳排放,但仍難以實現(xiàn)零碳排放的目標(biāo)。同時,隨著全球電力供應(yīng)結(jié)構(gòu)的轉(zhuǎn)型,電能替代通過電加熱方式為窯爐提供能源,理論上能夠減少化石能源的消耗,但綠色電力基礎(chǔ)設(shè)施建設(shè)尚不完善,高能耗、高成本以及電力供應(yīng)不穩(wěn)定等因素導(dǎo)致短期內(nèi)難以滿足陶瓷窯爐的用能需要。氫能作為一種清潔能源,具有熱值高、能源密度高、零碳排的優(yōu)勢,在陶瓷窯爐的應(yīng)用也是全球陶瓷行業(yè)研究的一個重要方向,氫氣與天然氣的混合燃燒在生產(chǎn)中已得到應(yīng)用,純氫氣燃燒項目也已通過試驗。然而,氫能的廣泛應(yīng)用仍有賴于存儲、運輸和生產(chǎn)成本等條件的進一步優(yōu)化。在這一背景下,尋求更加環(huán)保、更具可行性的解決方案是陶瓷行業(yè)關(guān)注的焦點。

技術(shù)筑底:突破氨氫零碳燃燒三大國際性難題

氨氣是一種極具發(fā)展?jié)摿Φ那鍧嵞茉摧d體和零碳燃料,具有易于儲存液化、載氫量高、生產(chǎn)儲運成本低、無碳基排放等優(yōu)點。然而,全球范圍內(nèi)氨作為低碳燃料的研究大部分仍處于起步階段,且基本集中在實驗室小尺度研究,在陶瓷行業(yè)也一直未能在工業(yè)化條件下驗證氨作為低碳燃料大規(guī)模使用的可行性。

2021年12月,“先進零碳燃燒技術(shù)聯(lián)合創(chuàng)新研發(fā)中心”成立

2021年12月,佛山仙湖實驗室聯(lián)合科達制造旗下力泰陶機的子公司德力泰、歐神諾陶瓷共建“先進零碳燃燒技術(shù)聯(lián)合創(chuàng)新研發(fā)中心”,在國內(nèi)率先開展氫、氨高溫窯爐零碳燃燒技術(shù)研發(fā)。

2022年12月,全球首片零碳純氨燃料燒制的綠色瓷磚在德力泰試驗成功

2022年末,該研發(fā)中心成功設(shè)計并開發(fā)出新型純氨和天然氣混氨工業(yè)燃燒器及配套技術(shù),在德力泰的工業(yè)試驗爐實現(xiàn)了穩(wěn)定點火、摻氨和純氨穩(wěn)定燃燒。

由德力泰承建升級的全球首條陶瓷工業(yè)氨氫零碳燃燒窯爐實現(xiàn)量產(chǎn)應(yīng)用

2024年9月26日,德力泰攜手蒙娜麗莎集團、佛山仙湖實驗室、歐神諾陶瓷、安清科技,五方聯(lián)合打造的“全球首條陶瓷工業(yè)氨氫零碳燃燒技術(shù)示范量產(chǎn)線”正式投產(chǎn),標(biāo)志著我國建筑陶瓷工業(yè)為實現(xiàn)碳中和打通了全新的技術(shù)路徑。

發(fā)揮技術(shù)引擎作用,德力泰在仙湖實驗室專家團隊理論指導(dǎo)下解決了純氨點火可控性、高溫燃燒火焰穩(wěn)定性,在安清公司的聯(lián)合研發(fā)下解決了氮氧化物和殘余氨排放三大全球性技術(shù)難題上作出了決定性貢獻。

氨氣的熱值遠低于天然氣,因此,如何保證窯爐在使用氨氣燃料的情況下,仍能夠穩(wěn)定高效地工作,成為技術(shù)研發(fā)中的關(guān)鍵難點。同時,氨氣的燃燒特性與天然氣存在較大差異,如何優(yōu)化燃燒器設(shè)計,實現(xiàn)不同燃料的比例混合,也是技術(shù)開發(fā)中的重大難題。項目基于旋流加鈍體穩(wěn)燃、分級燃燒降NOx技術(shù),對供氣、管道輸送、噴嘴進行了系統(tǒng)化的設(shè)計調(diào)整,研制出適用于陶瓷工業(yè)窯爐的純氨燃燒器,解決了純氨燃料工業(yè)級燃燒器點火困難及燃燒火焰不穩(wěn)定的技術(shù)挑戰(zhàn),實現(xiàn)燃燒效率達到90%以上,并實現(xiàn)陶瓷輥道窯燃燒產(chǎn)生的二氧化碳近零排放。

研發(fā)團隊通過近一年的試驗,開發(fā)出分級燃燒、SNCR、SCR三級脫硝技術(shù),解決了陶瓷工業(yè)窯爐氨燃燒氮氧化物排放和氨逃逸的協(xié)同控制問題。末端取樣數(shù)據(jù)顯示,煙氣中NOx含量低于30mg/m³,不僅遠低于天然氣窯爐的60mg/m³和國家標(biāo)準(zhǔn)的180mg/m³,也在水泥、鋼鐵、玻璃等傳統(tǒng)高排放行業(yè)中創(chuàng)造了前所未有的低排放水平。氨排放濃度在3mg/m³左右,優(yōu)于燃燒化石燃料使用氨水脫硝工藝的末端取樣結(jié)果。

基于激光吸收光譜技術(shù)研制的高溫高濕復(fù)雜煙氣環(huán)境的痕量氨泄露、氨逃逸、NOx以及ppm級污染物在線檢測系統(tǒng),解決了陶瓷窯爐高溫高濕復(fù)雜煙氣中NH?、NO?的高精度實時動態(tài)監(jiān)測問題,具有重要的技術(shù)和環(huán)保意義。首先,該系統(tǒng)能夠?qū)崟r監(jiān)測陶瓷窯爐排放的氨氣泄露、氨逃逸以及NO?等污染物的濃度,不僅為窯爐運行過程中的污染排放提供了精確數(shù)據(jù),也為及時調(diào)整燃燒過程、優(yōu)化燃料混合提供了科學(xué)依據(jù),從而有效降低了污染物排放。其次,該技術(shù)突破了傳統(tǒng)監(jiān)測設(shè)備在高溫、高濕煙氣環(huán)境中的應(yīng)用瓶頸,顯著提高了監(jiān)測精度和穩(wěn)定性,為陶瓷行業(yè)及其他高溫工業(yè)的環(huán)保治理提供了可靠的技術(shù)手段。

該項目建立了一整套適用于氨燃料陶瓷窯爐的安全使用制度以及應(yīng)急管理措施,涵蓋使用操作規(guī)程、氨氣存放、輸送等關(guān)鍵環(huán)節(jié),提高了行業(yè)對氨氣存儲、輸送、使用過程中可能出現(xiàn)的危險因素的識別和應(yīng)對能力,保障了生產(chǎn)過程的安全穩(wěn)定,對于推動氨燃料的安全應(yīng)用具有深遠的意義。

“全球首條陶瓷工業(yè)氨氫零碳燃燒技術(shù)示范量產(chǎn)線”在蒙娜麗莎佛山生產(chǎn)基地正式投產(chǎn)

氨氫零碳燃燒技術(shù)是科達制造綠色技術(shù)矩陣上的最新成果,樹立起我國建筑陶瓷制造綠色化發(fā)展的又一里程碑。在我國建筑陶瓷行業(yè)向綠色化發(fā)展的關(guān)鍵節(jié)點,科達制造都發(fā)揮了關(guān)鍵的技術(shù)引擎作用。

科達制造:推動建筑陶瓷行業(yè)綠色低碳轉(zhuǎn)型升級

在“碳達峰碳中和”國家戰(zhàn)略的實施背景下,科達制造加強綠色制造技術(shù)研發(fā),提高科技自強自立水平,推動技術(shù)成果向先進生產(chǎn)力轉(zhuǎn)化,加速中國建筑陶瓷行業(yè)綠色低碳轉(zhuǎn)型進程。

2022年,德力泰聯(lián)合發(fā)起共建“先進零碳燃燒技術(shù)聯(lián)合創(chuàng)新研發(fā)中心”的同時,研發(fā)出的目前全球最長(415.8米)、產(chǎn)量最大的綠色巖板雙層窯,也樹立了行業(yè)內(nèi)雙層巖板窯爐“節(jié)能環(huán)保”的新標(biāo)桿。通過數(shù)字化監(jiān)控、能源管理和熱量回收等功能,該智能寬體窯實現(xiàn)了低于0.9m³NG/㎡的極低能耗水平。

科達氫動力高效節(jié)能超寬體輥道窯亮相佛山潭洲陶瓷展

除了深挖傳統(tǒng)窯爐的節(jié)能潛能,科達陶機也在氫能燃燒的賽道上積極探索。佛山科達機電研發(fā)的氫動力高效節(jié)能超寬體輥道窯,應(yīng)用了先進的氫能混合燃燒技術(shù),在不改變原有窯爐結(jié)構(gòu)的基礎(chǔ)上可實現(xiàn)混氫比例10%、20%、30%等多種燃燒組合,燃燒效率更高,火焰更穩(wěn)定,窯爐溫度均勻性更好;雙流量計精確控制混氫比例,保證混氫比例的穩(wěn)定。氫能燃燒方向的相關(guān)技術(shù)也成為建筑陶瓷綠色窯爐前沿技術(shù)的重要儲備方向。

作為亞洲唯一一家能提供建筑陶瓷整線制造能力的企業(yè),科達制造將節(jié)能環(huán)保的理念貫徹到生產(chǎn)制造的各個環(huán)節(jié),全面提升建筑陶瓷綠色化制造水平??七_制造100噸球磨機采用皮帶減速結(jié)構(gòu),解決了傳統(tǒng)球磨機產(chǎn)量低、能耗高和污染大等問題。設(shè)備投產(chǎn)后,單線產(chǎn)能顯著提升,占地面積減少25%,勞動強度降低30%,基建投資減少15%,能耗降低5%。

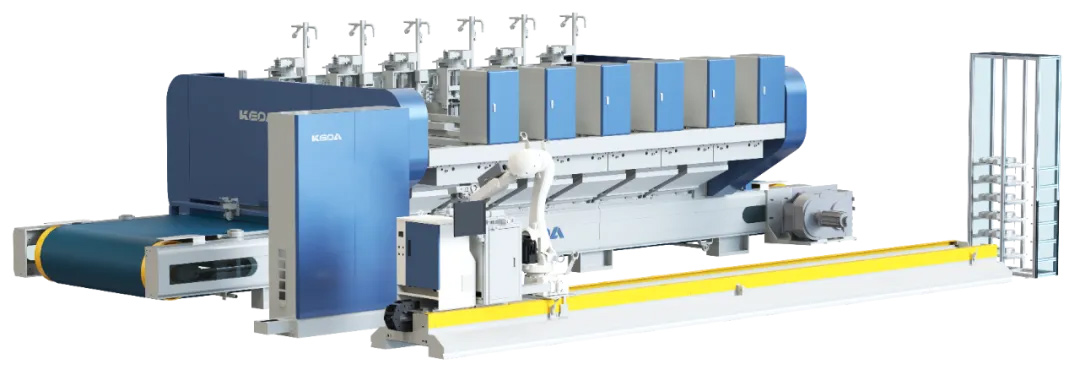

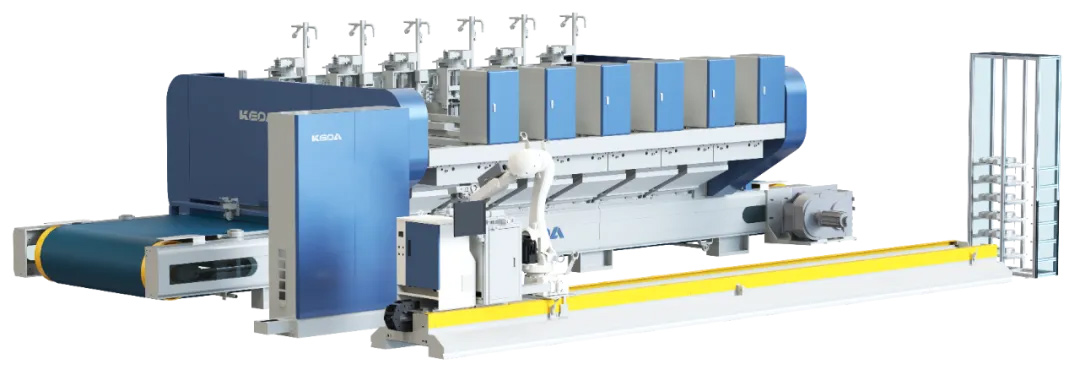

多元擺動智能拋光機

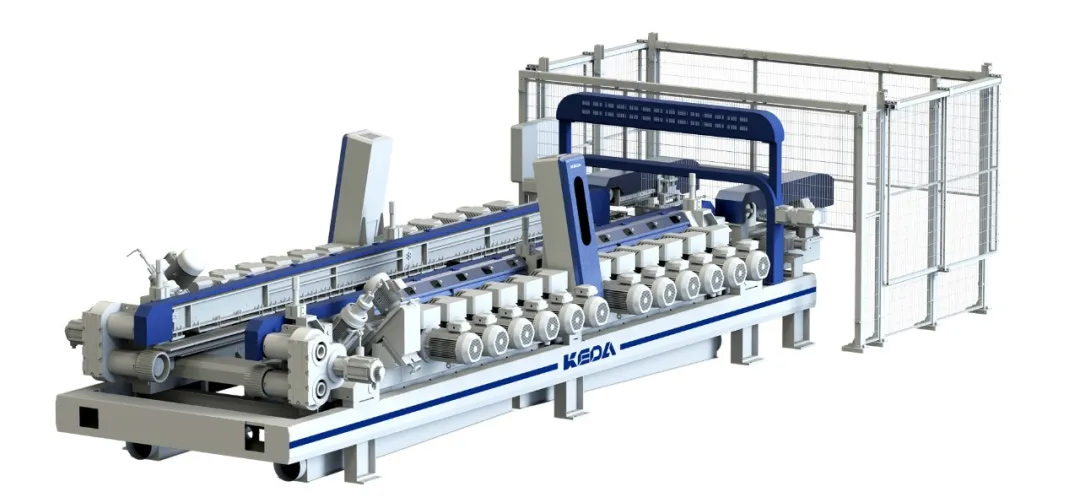

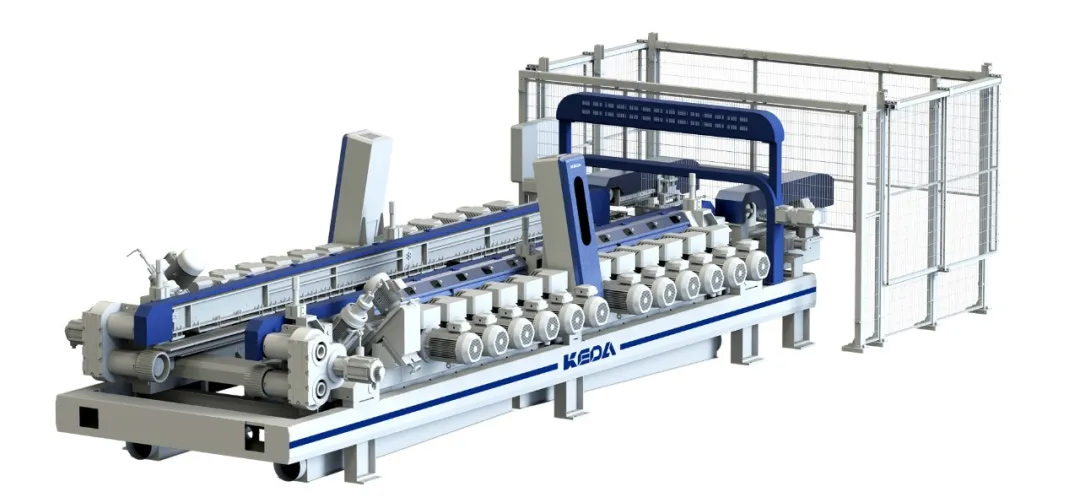

擎系列高效智能磨邊機

科達的窯后整線系統(tǒng)整合了先進的自動化技術(shù),如智能磨邊機、全自動瓷磚揀選包裝裝備和智能倉儲系統(tǒng),推動了生產(chǎn)線的高效互聯(lián)與節(jié)能降耗。

科達制造將陶瓷行業(yè)的數(shù)字化、綠色化轉(zhuǎn)型經(jīng)驗推廣至石材行業(yè),建成首個數(shù)字化無機人造石生產(chǎn)線,實現(xiàn)全線自動化、數(shù)字化生產(chǎn),打造了石材行業(yè)首個國家級無機人造石數(shù)字化綠色工廠。

在非洲的生產(chǎn)基地,科達制造與廣州森大合資經(jīng)營的公司特福國際持續(xù)提高非洲工廠清潔能源的占比以實現(xiàn)綠色生產(chǎn),并發(fā)起“綠色星球行動”,兌現(xiàn)“中國模式”的綠色承諾。

隨著以科達制造為代表的“中國模式”在全球范圍內(nèi)的推廣,中國建筑陶瓷行業(yè)的綠色制造、智能制造經(jīng)驗將為實現(xiàn)碳達峰、碳中和目標(biāo)發(fā)揮更大作用,為應(yīng)對全球氣候變化貢獻更多原創(chuàng)技術(shù)和治理經(jīng)驗。

(轉(zhuǎn)載自:中國建筑衛(wèi)生陶瓷協(xié)會官網(wǎng))

返回列表

返回列表